Прорыв в высокоточном индивидуальном производстве алюминиевых деталей: новый двигатель интеллектуального производства

2025-03-27

В ключевой период цифровой трансформации современной обрабатывающей промышленности технологии высокоточного индивидуального производства алюминиевых деталей вызывают глубокие отраслевые изменения. Последние технологические прорывы позволили повысить точность обработки до беспрецедентного уровня ±0.005 мм, что представляет собой не просто количественное изменение точности обработки, но и качественный скачок в производственной модели. Эта трансформация, движимая технологическими инновациями, перестраивает конкурентную среду в обрабатывающей промышленности, внося новый импульс в развитие интеллектуального производства.

Традиционные методы обработки алюминиевых деталей долгое время сталкивались с непреодолимыми ограничениями. Зависимость от опыта квалифицированных рабочих, низкая производительность и нестабильный контроль качества постоянно сдерживали развитие отрасли. Например, на одном из средних предприятий по обработке алюминия традиционные методы производства обеспечивали уровень брака до 15%, а сроки поставки составляли 4-6 недель, что серьезно влияло на конкурентоспособность. Новые технологии высокоточной обработки через системные инновации кардинально меняют эту ситуацию.

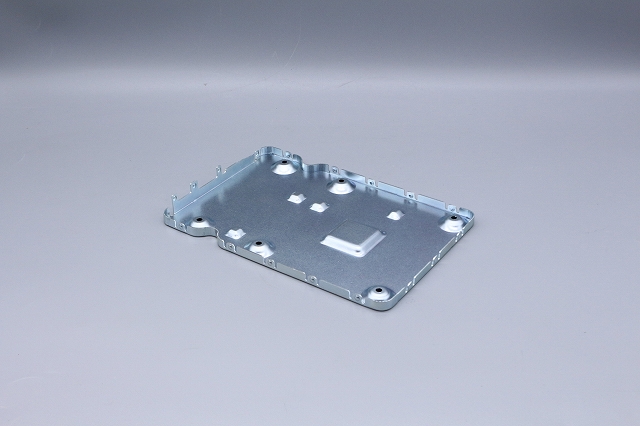

Прорыв в технологиях цифрового проектирования и моделирования стал основной движущей силой этой трансформации. Применение современных CAD/CAE программ позволяет инженерам выполнять весь процесс от проектирования продукта до проверки технологии в виртуальной среде. В одном из проектов по производству алюминиевых поддонов для аккумуляторов электромобилей использование этих технологий сократило цикл разработки с традиционных 8 недель до 3 недель, а стоимость проектирования снизилась на 40%. Особенно важно, что внедрение технологий цифровых двойников обеспечило реальное моделирование и оптимизацию процессов обработки, значительно снизив затраты на устранение ошибок.

Инновации в интеллектуальных системах обработки являются ядром технологического прорыва. Новейшие многокоординатные станки с ЧПУ в сочетании с адаптивными технологиями резания автоматически регулируют параметры обработки в зависимости от характеристик материала. На одном из предприятий по производству авиационных компонентов использование этой системы сократило время обработки сложных криволинейных деталей на 60%, одновременно повысив точность до ±0,003 мм. Применение систем позиционирования с ИИ-зрением стало революционным достижением, обеспечивая точность установки в 0,002 мм, что значительно превосходит возможности ручной работы и гарантирует сверхточную обработку.

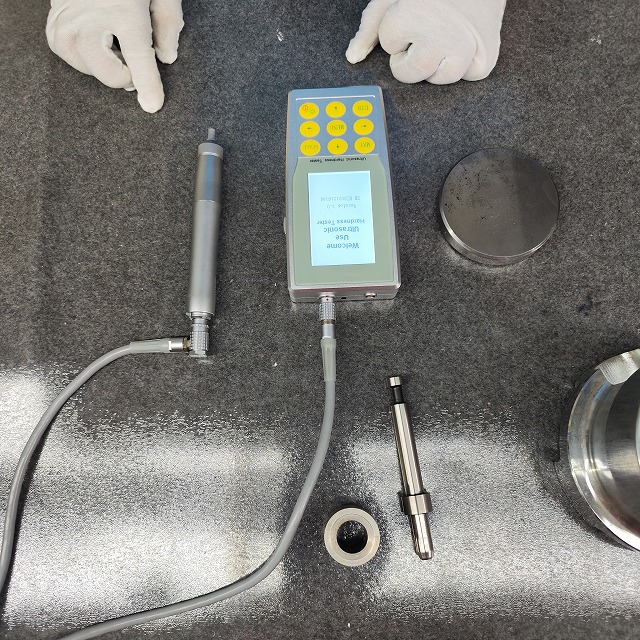

Создание интеллектуальной системы контроля качества обеспечивает высокую однородность продукции. Традиционные методы выборочного контроля несут значительные риски для качества, тогда как новые системы онлайн-контроля с помощью лазерного 3D-сканирования и алгоритмов глубокого обучения обеспечивают 100% проверку со скоростью до 5 деталей в секунду. На одном из производителей медицинского оборудования внедрение этой системы не только увеличило эффективность контроля в 8 раз, но и обеспечило полную прослеживаемость данных о качестве.

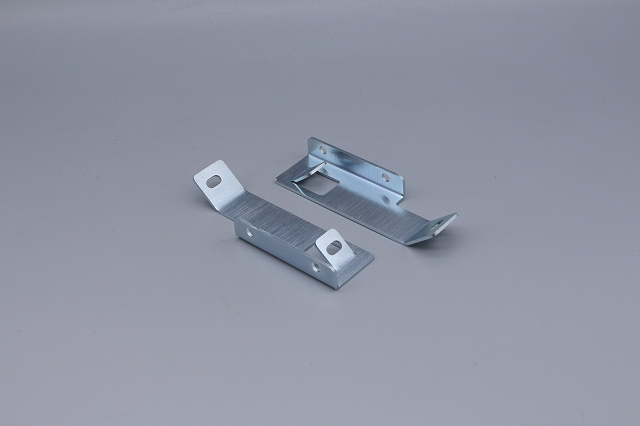

Эти технологические инновации глубоко меняют производственную структуру в нескольких ключевых отраслях. В области электромобилей высокоточная обработка алюминиевых кузовных конструкций позволяет снизить вес автомобиля на 15%, увеличив запас хода примерно на 8%. В строительстве базовых станций 5G точно обработанные компоненты систем охлаждения снижают рабочую температуру оборудования на 10-15°C, значительно повышая стабильность системы. В аэрокосмической отрасли эти технологии позволяют производить сложные тонкостенные компоненты за одну операцию, увеличивая прочность деталей на 20% при одновременном снижении веса на 30%.

Важно отметить, что эта технологическая трансформация приносит не только повышение производственной эффективности, но и инновации в бизнес-моделях. Один из поставщиков промышленных алюминиевых деталей, создав цифровую платформу для индивидуального заказа, реализовал сквозное цифровое управление от приема заказа до поставки, сократив сроки выполнения небольших заказов с 4 недель до 7 дней и повысив удовлетворенность клиентов на 35%. Эта новая модель "массовой кастомизации" переопределяет стандарты обслуживания в обрабатывающей промышленности.

Эксперты Китайского общества инженеров-механиков отмечают: "Прорыв в технологиях высокоточной обработки алюминиевых деталей имеет знаковое значение. Это не просто прогресс в отдельных технологиях, но и синергия инноваций во всей цепочке создания стоимости от проектирования до производства и контроля. Это знаменует переход китайской обрабатывающей промышленности от ориентации на масштаб к ориентации на ценность".

В перспективе, с совершенствованием новой инфраструктуры, такой как 5G и промышленный интернет, технологии высокоточной обработки будут все глубже интегрироваться с цифровыми двойниками, удаленным обслуживанием и другими новыми технологиями. Ожидается, что к 2026 году предприятия по обработке алюминиевых деталей, использующие интеллектуальные технологии, достигнут повышения производственной эффективности на 35%, снижения энергопотребления на 25% и уровня брака ниже 0,5%. Что еще важнее, эти технологические достижения будут способствовать устойчивому развитию китайской обрабатывающей промышленности в направлении повышения технологического уровня, интеллектуализации и экологичности, укрепляя ее позиции в глобальной цепочке создания стоимости.

Эта трансформация обрабатывающей промышленности, возглавляемая технологиями высокоточной обработки алюминиевых деталей, создает новую производственную экосистему. Она не только решает текущие производственные проблемы, но и предоставляет практические примеры для инновационного развития интеллектуального производства. По мере ускорения технологических итераций ее влияние будет распространяться на более широкие области, обеспечивая мощный импульс для качественного развития китайской обрабатывающей промышленности. В эту новую эру возможностей и вызовов понимание тенденций технологических изменений и активное принятие цифровой трансформации станут ключом к успеху производственных предприятий.